블로우 성형(Blow Molding)

블로우 성형은 열가소성 수지의 녹은 덩어리가 공기와 함께 주입되고, 주형의 형상으로 확장된다.

페트병처럼 얇은 벽을 가지는 속이 빈 형상을 만드는 데 사용된다. 크기는 직경이 대략 3피트로 제한된다.

수지재료는 PET, PAN, PVC, PP 등 사용되나 음료수병 PET병 제조에 가장 많이 사용된다.

PET는 무결정상태의 고분자가 폭넓은 열가소성을 갖고 있어 부분적으로 결정상태를 이룬 PP보다 훨씬 성형이 용이하다.

블로우 성형에는 압출 블로우 성형, 사출 블로우 성형, 사출 스트레치(연신) 블로우 성형이 있다.

1) 압출 블로우 성형 (Extrusion blow molding)

[그림1 압출 블로우 성형]

압출기를 이용하여 고분자를 녹이고 압출기 끝에 중공 파이프 모양과 같이 속이 빈 모양을 형성할 수 있는 다이를 부착하여 패리슨(Parison)을 만든다.

수직으로 내려오는 패리슨을 열려 있는 블로우 금형 안으로 들어가게 한 다음 금형을 닫고 패리슨을 자른 다음 옆으로 금형을 이송한 후 패리슨 안에 공기를 불어넣는다. 이때 또 다른 금형은 패리슨이 내려오는 곳으로 가서 다음 성형을 하게 된다.

패리슨이 형상을 유지하지 못하고 처지는 현상(sagging)이 없도록 용융 상태의 물성이 조절된 그레이드(grade)가 적절하다.

(용융 강도가 큰 소재가 알맞음)

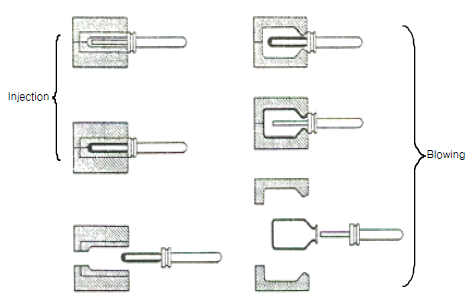

2) 사출 블로우 성형 (Injection blow molding)

사출 블로우 성형은 프리폼(preform, 또는 parison이라 부르기도 하는데 parison은 주로 압출 블로잉에 쓰이는 튜브 모양의 형상을 말한다)이라 불리는 중공 성형품을 사출성형에 의해 성형하고 금형이 열린 후 금형의 코어에 끼워져 있는 프리폼을 취출하지 않고 그대로 블로우 금형 속으로 이송하고 코어금형 속에서 공기가 나와 블로우 작업을 한다. 이러한 사출 블로우는 하나의 기계에서 사출과 블로잉이 연속적으로 한 번에 이루어지기 때문에 1 단계 블로우 성형 (one stage blow molding)이라 부르기도 한다.

[그림2 사출블로우 성형]

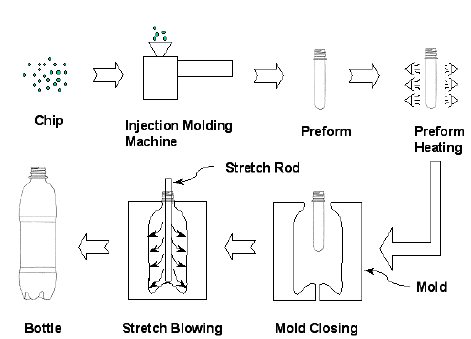

3) 사출 연신 블로우 성형 (Injection stretch blow molding)

[그림3 사출 연신 블로우 성형]

먼저 사출 성형에 의해 프리폼을 성형 후 다른 장소에 있는 블로우 기계에 공급하여 블로우 성형을 한다.

이 사출 연신 블로우 성형을 2단계 블로우 성형이라고 한다. 프리폼의 몸통을 가열하여 블로우 금형 안으로 이송시킨 후 금형을 닫고 블로우 준비를 한다.

금형 안에서 블로우 바로 직전에 스트레칭 로드를 사용하여 프리폼을 축 방향으로 스트레치 시키면서 블로잉하여 중공 성형품을 만든다.

이 방법은 비교적 길이가 긴 중공품을 성형할 때 프리폼이 축 방향으로 확실히 연신되게 하는 효과가 있다.

사출 스트레치 블로우 성형은 프리폼이 사출성형에 의해 제작되기 때문에 프리폼의 두께 분포를 정밀하게 설계하여 성형할 수 있는 장점이 있다.

대부분의 PET병은 이 사출 연신 블로우 성형법으로 제조된다.

블로우 성형으로 제조된 제품들

'전공지식' 카테고리의 다른 글

| 유한요소법 (Finite Element Method) (1) | 2021.01.30 |

|---|---|

| 넓이 구하는 공식 (5) | 2021.01.30 |

| AutoCad 명령어 모음 (0) | 2021.01.27 |

| 부피 구하는 공식 (1) | 2021.01.24 |